アプセット鍛造の基礎はここでチェック!〜アプセット鍛造の基礎知識〜

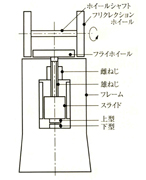

鍛造機の分類

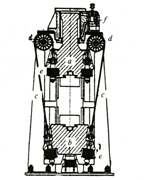

ハンマ

|

|

|

|

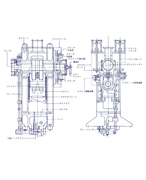

プレス

|

|

|

|

|

|

|

|

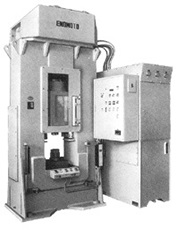

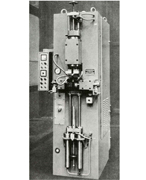

スクリュープレスメーカの榎本機工 |

|

|

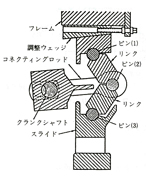

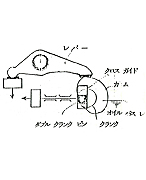

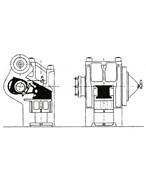

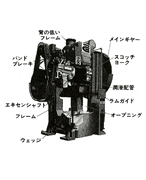

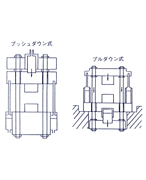

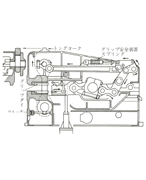

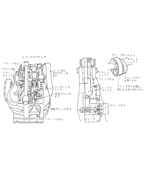

アプセッタ【機械式】

|

|

|

|

(オイムコ型) |

(ナショナル型) |

(油圧ナックル+クランクなど) |

|

|

|

|

|

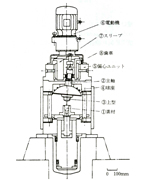

(揺動鍛造機) |

|||

アプセット鍛造に関する基礎知識

(1)必要成形荷重

成形に必要な荷重は下記の式で求められます。

P = K・σ・A ・・・【1】

(t) (kg/mm2)(cm2)

(P:必要成形荷重,K:変形抵抗係数,σ:抗張力,A:最大断面積)

σ(シグマ):抗張力は引張り強さとも言われ、金属を変形させるために必要な単位面積当たりの力をいいます。

金属を1100〜1200℃に加熱することにより、常温の1/10程度まで柔らかくなります。(それでも十分硬いですが)

この特性を生かしたのが「熱間鍛造」です。

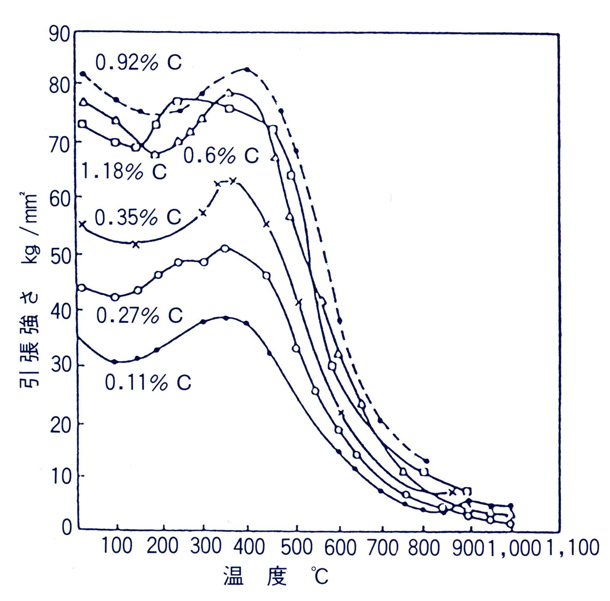

炭素鋼の高温引張り強さ

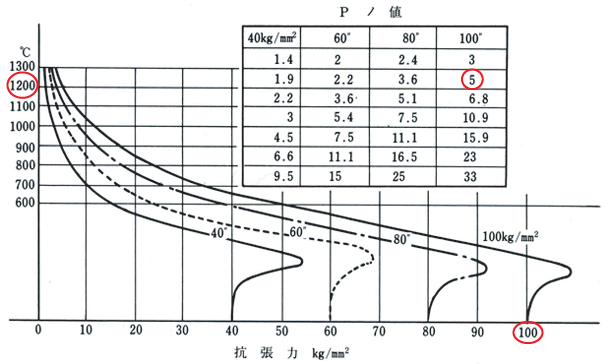

温度と抗張力の関係

(例)常温で抗張力100kg/mm2の鋼が1200℃になると約5kg/mm2になる

この線図からわかるように、加熱された鋼の抗張力はσ=4(kg/mm2)程度です。

(もちろん鋼種によって異なります。ニッケル合金やステンレス等は、より硬い。)

K:変形抵抗係数は

(a)拘束度・・・解放状態での成形(自由鍛造)か、金型を使った密閉鍛造(閉塞鍛造)か、バリ出し鍛造か

(b)厚み・・・最大断面積部(フランジ部)の厚み(薄い方が力が要る)

(c)形状・・・成形する形状の複雑さ(複雑なほど力が要る)

(d)成形速度・・・鍛造機械によって異なる成形速度(成形速度が大きいほど、変形はしにくくなる)

などによって決まります。

これらを総合して、一般的にはK=1.5〜2程度です。

A:最大断面積は円形で直径がφD(mm)だとすると、

A=π・D^2/4/100

(cm2) (mm)

以上σとKを【1】式に代入すると、

P=(1.5〜2)×4×A=(6〜8)×A ・・・【2】

で求められます。たとえば下記のように計算できます。

| フランジ径D (mm) |

断面積A (cm2) |

必要荷重P (ton) |

|---|---|---|

| φ50 | 19.63 | 118〜 157 |

| φ100 | 78.54 | 471〜 628 |

| φ150 | 176.71 | 1060〜1414 |

| φ200 | 314.16 | 1885〜2513 |

(2)据込倍率の求め方

アプセット鍛造では、目的の形状を得るために素材丸棒を据込んでいくため、 まず「どれだけの長さの材料を据込むか」を求めます。それが据込長さℓであり、 その材料径φdに対する倍率が据込倍率(ℓ/d:エル・バイ・ディー)です。 アプセット鍛造の目的とするフランジの直径をφD、厚みをLとるとき、据込長さℓは次式で求められます。

据込長さ ℓ=(D×D×L)/(d×d)

これは実際はフランジの体積を求めて、それを材料径の断面積で割って材料の必要据込長さを求めるのですが、 下記の式の通りπなどが約分できるため、上記のようなシンプルな式で表せるのです。

直径φD,厚みLのフランジの体積=断面積×厚み=(D×D×π/4)×L・・・【1】

丸棒材料の断面積=d×d×π/4・・・【2】

よって必要据込長さℓ=【1】÷【2】=(D×D×L)/(d×d)となります。

この据込長さℓを材料径dで割った値を据込倍率ℓ/d(エル・バイ・ディー)といいます。

目的とする形状が2段のフランジであったり、テーパ形状であったりする場合は、

据込部分全体の体積を求めて材料径の断面積で割ってℓを求めます。

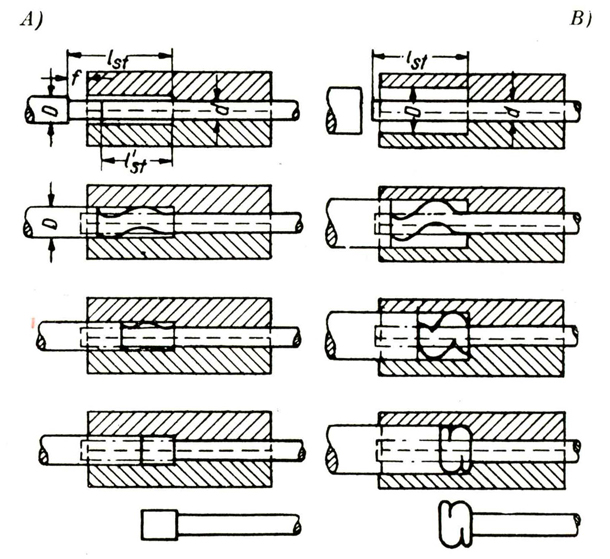

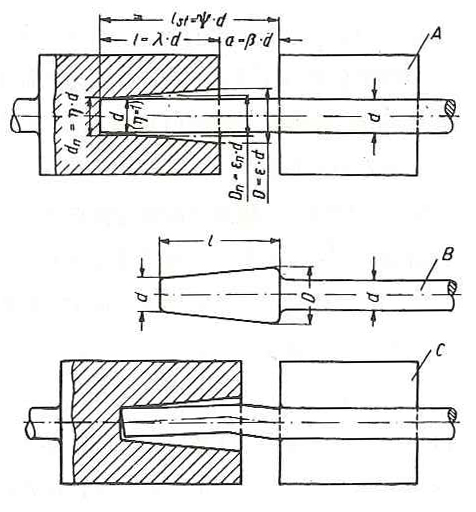

(3)アプセット鍛造の第一法則

1回の工程における据込倍率は3を超えてはならない

据込倍率=ℓ/d (ℓ:据込長,d:材料径)

1回の工程における据込倍率は3を超えてはならない

据込倍率 ℓ/d≦3 (ℓ:据込長,d:材料径)

ℓ/d>3となると、偏心してメタルフローが綺麗に流れず、バリが偏る。

さらにひどいと、座屈して成形後の製品にシワキズが発生する。

一般的には材料の切断面の傾きや、金型のガタ等による偏心荷重、加熱のムラなどを考慮して、ℓ/d≦2.7に抑える方が無難である。

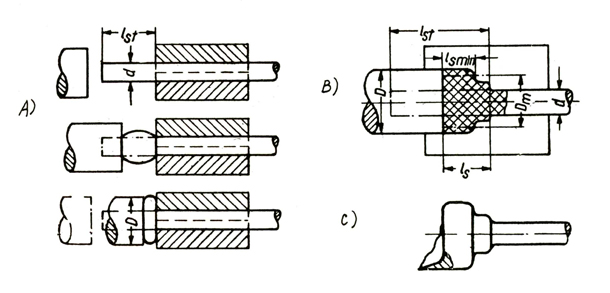

(4)アプセット鍛造の第二法則

ℓ/d>3の場合、据込む直径φDは、棒材の直径φdの1.5倍以下でなくてはならない。

ℓ/d>3の時、D/d≦1.5

(5)アプセット鍛造の第三法則

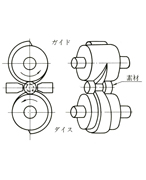

ℓ/d>3で、D/d=1.5の場合は、ダイ(金型)から突き出ている材料の長さfは、材料径dより大きくてはならない

(6)必要工程数の求め方と工程設計

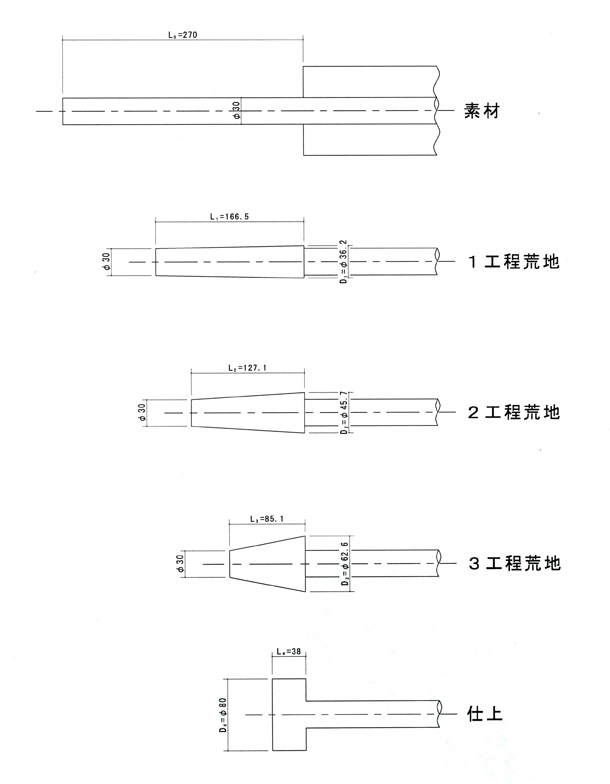

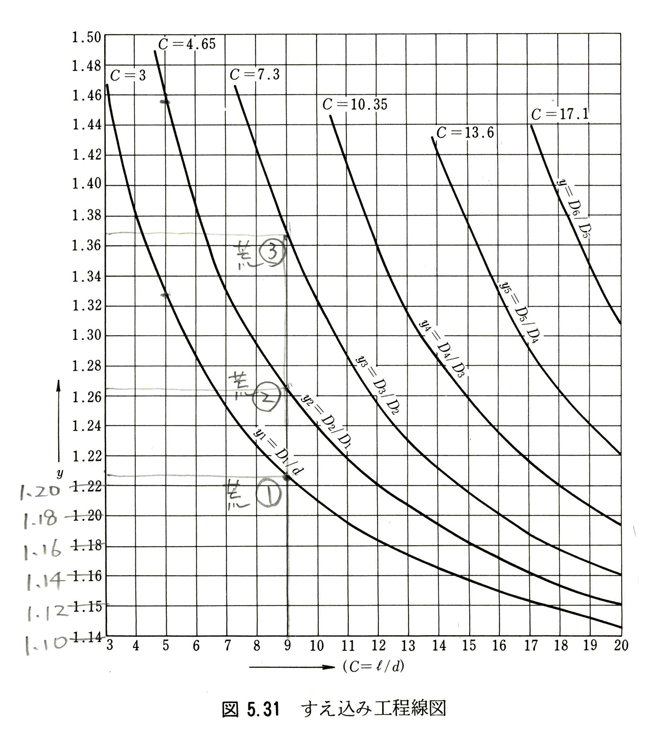

ℓ/d>3の場合は、下図に示すように円錐台の荒地成形を段階的にとって最終仕上げをすることが多い。その1例を紹介する。

(例)φ80×38のフランジを、φ30の材料からアプセット鍛造で成形しようとする時の工程設計

【1】必要据込長さℓ=80×80×38÷30÷30=270

【2】据込倍率 C=ℓ/d=270/30=9

【3】据込工程線図でC=9のところを見ると、y1,y2,y3の3工程の荒地成形が必要とわかる。

y1=1.206より、D1=1.206×d=36.2

y2=1.264より、D2=1.264×D1=45.7

y3=1.368より、D3=1.368×D2=62.6

ここから数のような3工程の荒地が設計できる。

円錐台の高さHは円錐台の体積の式より求める。

V=π×H/12×(D1^2+D1・D2+D2^2)

※上記は円錐台の先端の径を材料径のままに固定しての工程設計となっているが、 実際は目的形状によって円錐台の先端の径も変えることがある。

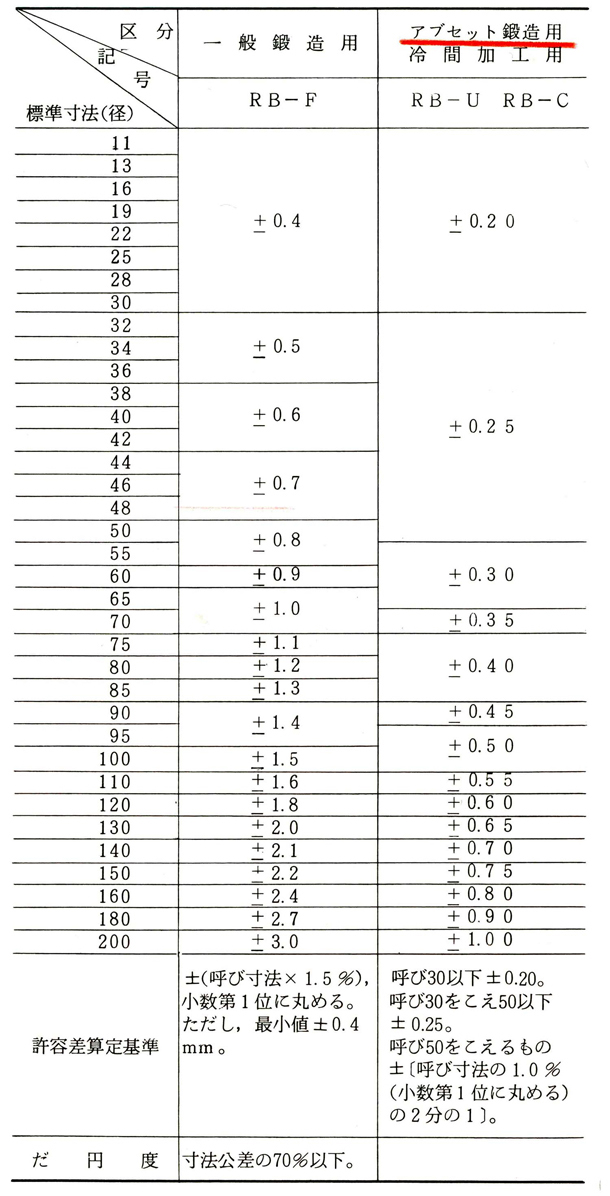

(7)材料丸棒径の規格(要求仕様)

アプセット鍛造では、下記の理由により、材料径が通常の丸棒よりも制限される。

(公差の幅が1/3程度であることが求められる)

【1】材料グリップ→パンチ成形工程のアプセッタでは、材料をグリップするのに材料の径がばらつくと問題が生じる。

(太いと噛み込むし、細いと滑る)

【2】丸棒材料からフランジなどを据込成形するので、材料径がばらつくと、

据込長さlを決めて鍛造するとフランジの厚みがばらつく。

以上2つの理由から、アプセット鍛造用の丸棒は径の公差を厳しくする必要がある。 しかし、実際には製鋼メーカに発注するロットの問題や、材料コストアップの問題などから、 材料径の公差を厳しくすることは難しい。よって材料を切断する前に材料径を測定し、 【1】については材料径によって金型寸法を変えたり、【2】については材料径によって切断長さを多少変えるといった 「材料径補正」を加えているところもあり、このあたりがアプセット鍛造メーカのノウハウでもある。

丸棒黒皮材の標準寸法及び寸法許容度

鍛造品の不良について

(1)鍛造三悪 (致命的欠陥:【1】異材、【2】オーバーヒート、【3】工程とび)

アプセット鍛造にかかわらず、あらゆる鍛造品であってはならない不良がこの「鍛造三悪」です。

これらは“人命にかかわる大事故”になる可能性もあるため、絶対にしてはならない不良です。

【1】異材:指定された材料(鋼種など)と異なる材質の材料が誤って使用されること。

設計された強度が確保できずに折れたりする事故につながります。

手配書のミスなどでロット丸ごと異材となる場合もありますが、

多くはロットの中に1個か2個だけ異材が“混入”する場合が多く、

材料の識別、トレーサビリティ(履歴管理)を確実にし、

更には「こぼれ落ち材」の再投入厳禁など、最重要管理項目としなければなりません。

また、火花試験など、材質を見極める能力も必要です。

【2】オーバーヒート:所定の加熱温度を上回る高温にまで加熱されてしまうこと。

熱間鍛造では、一般的な構造用鋼では1100〜1200℃に加熱して鍛造されます。

これは加熱することによって材料の硬さが常温の1/10程度まで柔らかくなって成形しやすくなるためですが、

欠肉などの成形不良を防止しようとしたり、機械に対する負担を軽くしてやろうとする余り、

加熱温度を若干上げようとしてしまうことがあります。

これが度を過ぎると大変なことになります。

金属の結晶粒が粗大化し、更にバーニング(溶ける寸前まで温度が上がって火花が出る状態)にまで達すると、

金属の組織がボロボロになってしまうのです。

これがわからず通常通りに使用されたら恐ろしい事故になるのは明らかです。

よって加熱温度の管理も熱間鍛造における最重要管理項目の一つです。

【3】工程とび:熱処理や検査などの工程がされないまま、されたものとして流れてしまうこと。

鍛造品は強度を要する部品が多く、そのため鍛造後に熱処理を施すものがほとんどです。

また、万一の「割れ」などの欠陥を発見するために、磁気探傷など重要な検査工程も含まれます。

もし熱処理や検査がされないまま、されたものとして流れてしまったらどうなるか?

目で見ただけではわかりませんから、誰も気づくことは不可能です。

それだけに、鍛造品では識別管理をしっかりとし、必要とされる工程が正しく処理されるように管理せねばなりません。

なぜ以上の3つが「鍛造三悪」といわれるのか???

それはどれも「目で見てわからない」不良だからです。

だからこそ、不良が発見されないまま、次工程に流れてしまう。

致命的な事故を起こさないためには、絶対に防がねばならないのがこの「三悪」です。

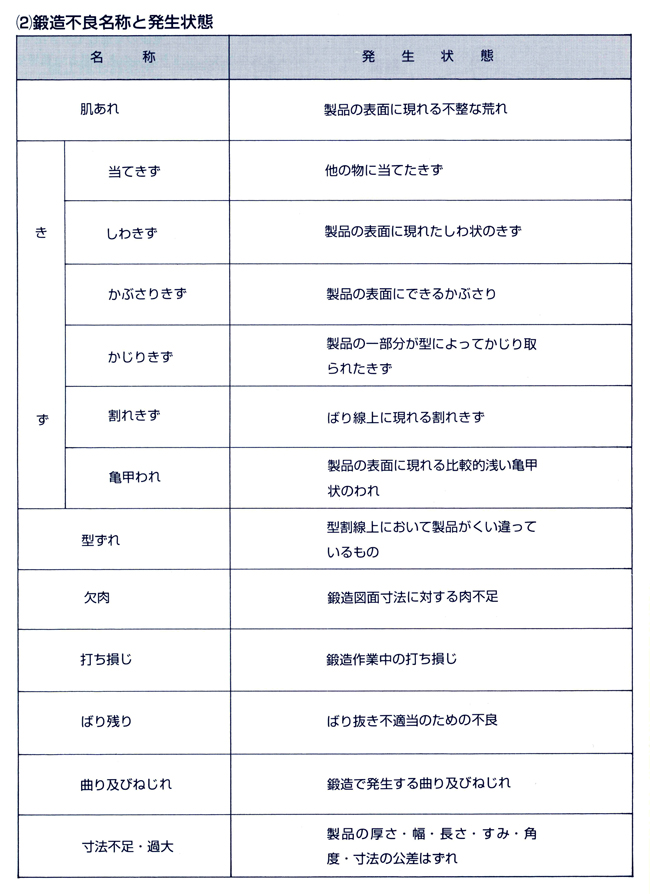

(2)鍛造品の一般的な欠陥

鍛造品には、

1)材料による欠陥

2)鍛造による欠陥

2)−1 材料受入および切断工程での欠陥

2)−2 加熱工程での欠陥

2)−3 鍛造工程での欠陥

3)熱処理による欠陥

4)その他の欠陥(設計の欠陥・複合欠陥など)

がある。

鍛造品の一般的な欠陥