アプセット鍛造の長所と短所〜アプセット鍛造の特徴〜

アプセット鍛造には、下記のような「長所」と「短所」があります。

アプセット鍛造の長所

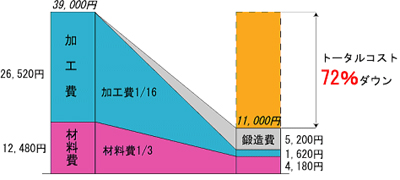

1.丸棒からの削り出しに比べて材料費が節減できる

→金属資源の節約(エコ)にもなる

2.加工時間の短縮が図れる

→電気代の節約(エコ)にもなる

以上1,2は「コストダウン」効果

3.軸部は丸棒のままでストレートなので、旋盤加工がしやすい

4.シンプルな鍛造方式なので、金型費も安くできる

(ただし割型を使った多工程鍛造の場合は金型費はかさみます)

5.鍛流線(メタルフロー)が連続しているため、強度が強い

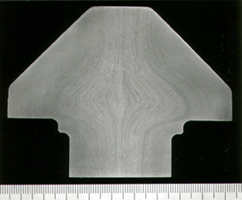

ツイストロックピンの鍛造品

メタルフローの写真

これは港でコンテナの積み降ろしをするクレーンのコンテナを固定するピンですが、万一首部で破損しては大変な事故になるため、このようにメタルフローが連続していることが非常に重要になります。

アプセット鍛造の短所

1.軸部の仕上りが徐々に細くなる物の場合は、軸部は丸棒ストレートのままなので取り代が多くなる

(これを解決する方法として「ハイブリッド鍛造」があります)

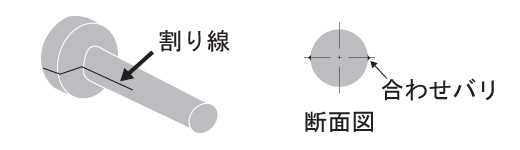

2.割型(グリップダイ)を使用する場合は、割型の合わせ面に「割り線」というバリが出る

(通常0.5mm程度だが、金型の摩耗や形状により2〜3mm出る場合もある)

※割型を使用せずに丸型でアプセット鍛造すれば「割り線」は入りません。

3.「鍛造焼入れ」や「非調質鋼」など、全体加熱が条件の物には適用不可

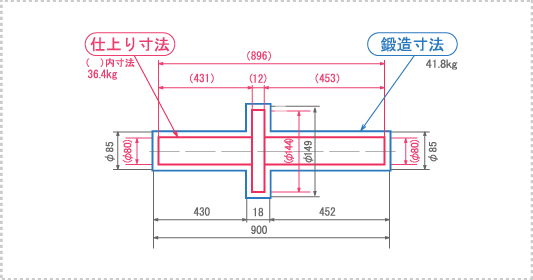

アプセット鍛造のメリットの例

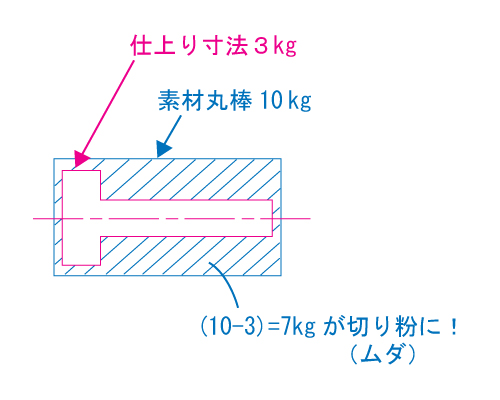

『削り出すのはもったいない!』

| No. | 項目 | 削り出しの場合 | 当社鍛造の寸法 |

|---|---|---|---|

| 1 | 材料寸法 | φ150×900l | φ85×938l |

| 2 | 材料重量 | 124.8kg | 41.8kg |

| 3 | 加工重量 | 124.8-36.4=88.4kg | 41.8-36.4=5.4kg |

| 4 | 加工時間 | 442分 | 27分 |

コスト比較

・比 重=7.85

・加工能力=0.2kg/分

・加工チャージ=60円/分

・材料費=100円/kg

※金型費は別途見積り

メリットの有無の判断基準

アプセット鍛造は、強度面もありますがやはり「コストダウン」を目的とされることが殆どです。

よって次の「ただ1点」がコストメリットあるかどうかの判断基準となります。

1.丸棒からの削り出しの場合に、半分以上が「切り粉」になっているか?

アプセット鍛造に許される工賃は、加工時間短縮メリットを除けばどれだけ材料費が節約できるかの範囲内に限られます。よって一般的な構造用鋼(S45CやSCM435など)の場合は、素材丸棒の半分以上を切り粉(スクラップ)にして完成品にしているという部品であればコストメリットが出せます。 もちろんステンレスなど高級な材料の場合はより大きなメリットが出ます。

あとはやはり「ロット」と「金型費」の問題です。

2.ロット重量で100〜300Kg以上まとめられるか?

一般的に「型鍛造」では、最低ロットが1〜2tといわれます。単重が1Kgの物なら1000〜2000個もまとめなければなりません。しかしアプセット鍛造では比較的シンプルな金型構成をとっているため、ロットは300Kg(最低100Kg)あれば合うことがよくあります。

10Kgの物なら30個(最低10個)まとまればOKという感覚です。

3.金型費が1年以内(目安)で償却できるか?

「鍛造品は高い!」というイメージを持たれる理由の一つに「金型費」があります。

鍛造の工法によっては、金型代がかからない、もしくは少額でいける場合もありますが、

かかる場合は一般的に数十万円もの型代がかかることがあります。

よって1個あたりのコストメリットに対し、金型費がコストメリットの1年分以内くらいであれば、

それ以降はメリットがまるまる出てくるため、金型費をかけてでも鍛造するメリットがあると考えられます。

具体的には「メリット・シミュレーション」のページでお試しください。

アプセット鍛造に不向きな形状

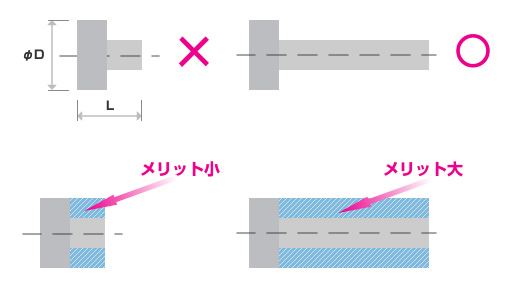

1.軸長さが短いもの

アプセット鍛造では、丸棒材からの削り出しとの差がメリットとなりますので、上図左のような軸長さの短いものは鍛造メリットが出にくく、プレス鍛造やハンマ鍛造の方が適するようになります。(但しその場合は数がある程度必要)一般的には ![]() が目安です。

が目安です。

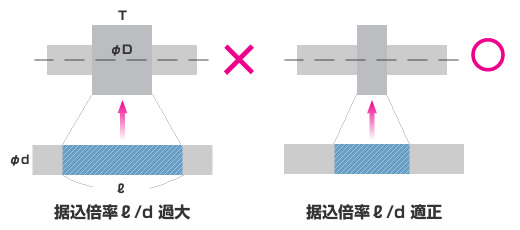

2.ツバ厚が厚いもの

アプセット鍛造では細い材料を軸方向に据え込んでツバを成形しますので、ツバの厚みが厚いとかなりの長さの材料を据え込まねばならなくなります。

据え込み長さℓを材料径φdで割った値ℓ/dを据込倍率(エル・バイ・ディー)と言い、これには「アプセット鍛造の基礎知識」の(2)据込倍率の求め方のような計算が必要です。

一般的には ![]() が目安です。

が目安です。